Nel campo dei processi di estrusione della plastica, il controllo preciso della temperatura e l'efficienza energetica sono fattori cruciali per la produzione di prodotti in plastica di alta qualità. I metodi di riscaldamento tradizionali, come le bobine di resistenza e il riscaldamento a infrarossi, spesso non sono all'altezza in termini di efficienza energetica, reattività e distribuzione uniforme del calore. La tecnologia di riscaldamento a induzione presenta una soluzione moderna ed efficace per queste sfide, offrendo un riscaldamento più rapido e uniforme con un consumo energetico ridotto.

Nozioni di base sul riscaldamento a induzione

Il riscaldamento a induzione è un processo senza contatto che utilizza campi elettromagnetici per generare calore direttamente all'interno di materiali conduttivi. Quando una corrente alternata (CA) scorre attraverso una bobina di induzione, produce un campo magnetico fluttuante. Quando un materiale conduttivo, come il metallo, viene posizionato all'interno di questo campo, vengono generate correnti parassite all'interno del materiale. Queste correnti parassite creano resistenza, che a sua volta produce calore.

Questo metodo è altamente efficiente perché il calore viene generato all'interno del materiale stesso anziché essere trasferito da una fonte esterna. Il riscaldamento a induzione può essere controllato con precisione, fornendo un riscaldamento rapido senza superare l'intervallo di temperatura desiderato.

Sfide nel riscaldamento tradizionale per estrusione

Nei processi di estrusione di plastica convenzionali, i sistemi di riscaldamento si basano in genere su elementi riscaldanti esterni, come riscaldatori a fascia in ceramica o bobine di resistenza, per riscaldare il cilindro e le matrici di estrusione. Sebbene questi metodi siano comunemente utilizzati, presentano diverse limitazioni:

Trasferimento di calore inefficiente:I riscaldatori tradizionali spesso sfruttano la conduzione per trasferire il calore, con conseguenti tempi di risposta più lenti e una significativa perdita di calore.

Distribuzione non uniforme della temperatura:I riscaldatori a resistenza potrebbero non distribuire uniformemente il calore su tutto il cilindro o la matrice, con conseguente incoerenza della qualità del prodotto.

Tempi di riscaldamento lunghi:I sistemi convenzionali spesso richiedono tempi più lunghi per raggiungere la temperatura operativa ottimale.

Elevato consumo energetico:Le perdite di energia dovute ai riscaldatori esterni possono essere notevoli, con conseguente aumento dei costi operativi.

Vantaggi del riscaldamento a induzione per le apparecchiature di estrusione

Il riscaldamento a induzione offre diversi vantaggi rispetto ai metodi tradizionali, trasformandosi in una svolta per i processi di estrusione:

Riscaldamento e raffreddamento rapidi:Il riscaldamento a induzione fornisce tempi di riscaldamento più rapidi grazie alla sua capacità di riscaldare direttamente il cilindro o la matrice di metallo. Ciò migliora la produttività e riduce il tempo di ciclo complessivo.

Efficienza energetica:Generando calore direttamente all'interno del materiale conduttivo, il riscaldamento a induzione riduce al minimo la perdita di calore, con conseguente notevole risparmio energetico.

Controllo preciso della temperatura:I sistemi a induzione consentono una regolazione precisa della potenza riscaldante, garantendo un controllo accurato della temperatura e riducendo il rischio di surriscaldamento.

Distribuzione uniforme del calore:Il campo elettromagnetico prodotto dalla bobina di induzione distribuisce uniformemente il calore, determinando una temperatura di fusione più costante e una migliore uniformità del prodotto.

Manutenzione ridotta:Le bobine a induzione presentano meno parti meccaniche e sono soggette a minore usura rispetto ai riscaldatori tradizionali, con conseguenti costi di manutenzione inferiori e una maggiore durata delle apparecchiature.

Applicazioni del riscaldamento a induzione nei processi di estrusione

Il riscaldamento a induzione può essere integrato in varie fasi del processo di estrusione, tra cui:

Riscaldamento della botte:Il cilindro di estrusione può essere riscaldato in modo uniforme ed efficiente mediante bobine a induzione, garantendo un flusso di fusione costante e riducendo la degradazione del materiale.

Riscaldamento dello stampo:Il riscaldamento a induzione può essere utilizzato per mantenere temperature precise nella filiera di estrusione, migliorando la precisione dimensionale dei profili estrusi.

Estrusione di tubi e profili:Nell'estrusione di tubi e profili, il riscaldamento a induzione aiuta a mantenere uno spessore della parete e una finitura superficiale uniformi.

Considerazioni sulla progettazione per i sistemi di riscaldamento a induzione

Quando si implementano sistemi di riscaldamento a induzione per apparecchiature di estrusione, è necessario considerare diversi fattori per garantire prestazioni ottimali:

Progettazione della bobina:Per un riscaldamento efficiente, la forma e la configurazione della bobina di induzione devono essere adattate alla geometria specifica del cilindro o della matrice.

Selezione della frequenza:La frequenza operativa del sistema a induzione influisce sulla profondità di penetrazione del calore. I sistemi ad alta frequenza sono adatti per il riscaldamento superficiale, mentre i sistemi a bassa frequenza sono migliori per una penetrazione del calore più profonda.

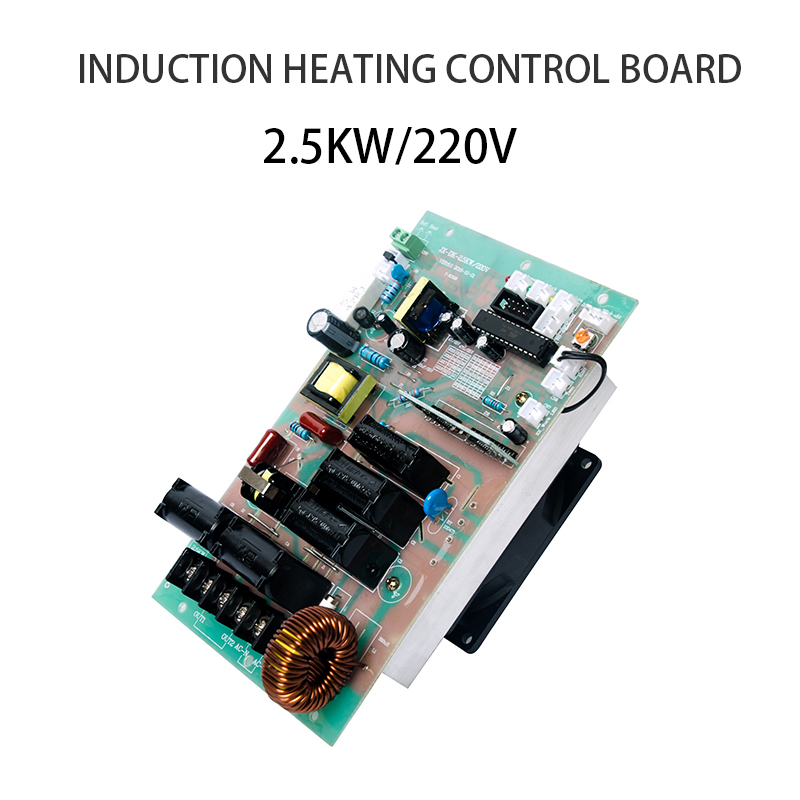

Alimentazione elettrica:La potenza nominale del sistema a induzione deve essere scelta in base ai requisiti di riscaldamento del processo di estrusione.

Caso di studio: risparmio energetico nell'estrusione di plastica

Un'azienda di estrusione di plastica ha sostituito i suoi tradizionali riscaldatori a resistenza con un sistema di riscaldamento a induzione per la sua linea di estrusione. I risultati sono stati notevoli:

Consumo energetico:L'azienda ha segnalato una riduzione del 30% del consumo energetico.

Tempo di riscaldamento:Il tempo necessario per raggiungere la temperatura di esercizio è stato ridotto del 40%.

Qualità del prodotto:La distribuzione uniforme del calore ha comportato una riduzione dei difetti e una migliore consistenza del prodotto.

Conclusione

La tecnologia di riscaldamento a induzione fornisce una soluzione efficiente e affidabile per il riscaldamento nei processi di estrusione della plastica. Riscaldando direttamente il cilindro e le matrici con un controllo preciso, il riscaldamento a induzione migliora l'efficienza energetica, riduce i costi operativi e migliora la qualità del prodotto. Con la crescita della domanda di una produzione sostenibile e conveniente, è probabile che un numero maggiore di produttori di apparecchiature di estrusione adotti il riscaldamento a induzione come caratteristica standard.

Integrando i sistemi di riscaldamento a induzione nelle loro linee di estrusione, i produttori possono ottenere miglioramenti significativi in termini di prestazioni e sostenibilità, posizionandosi per un successo a lungo termine in un settore sempre più competitivo.